ALUMINIUM SIERVELGEN

Aluminium siervelgen bestaan al lang : de eerste aluminium wielen werden reeds in 1930 geïntroduceerd door de Duitse voertuigfabrikanten Daimler-Benz en Auto-Union, op hun racewagens. De toenmalige productietechnologie is uiteraard niet meer te vergelijken met de huidige processen.

Waar tot een decennium geleden een aluminium velg louter diende om de wagen te verfraaien, zijn ze vandaag onmisbaar om tot een maximale gewichtsbesparing te komen bij productie van een wagen. In hun strijd om de consument te overhalen bij aanschaf van een nieuwe wagen, trachten de voertuigconstructeurs de beste verbruiks- en uitstootcijfers voor te leggen, én een mooie wagen aan te bieden. Een aluminium velg draagt daartoe bij door z’n fraaie vormgeving, én z’n lichtere gewicht : minder gewicht impliceert namelijk minder verbruik en lagere uitstoot.

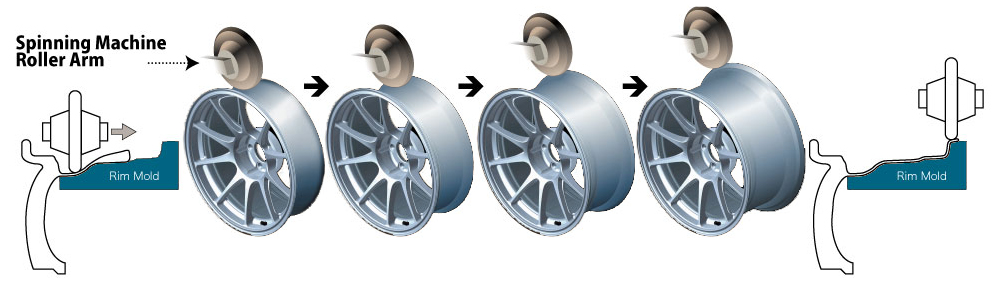

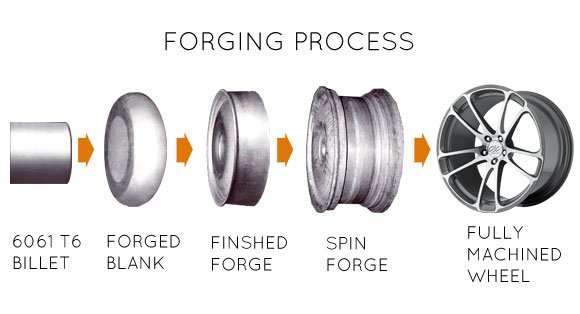

Vandaag worden aluminium velgen op verschillende manieren geproduceerd. De belangrijkste 3 processen zijn :