JANTES EN ALLIAGE

Les jantes en alliage existent depuis très longtemps : les premières jantes en aluminium ont été introduites en 1930 par les constructeurs allemands, Daimler-Benz et Auto-Union, sur leurs voitures de course.

Les matières et technologies utilisées à cette époque sont bien sûr incomparables aux processus de production actuels.

Jusqu’à il y a une décennie une jante en aluminium ne servait qu’à embellir la voiture. A l’heure actuelle elle est devenue indispensable dans la lutte contre le poids du véhicule et les emissions CO2

Dans leurs combats pour convaincre le consommateur à acheter une nouvelle voiture, les constructeurs sont face au challenge de créer un belle voiture tout en présentant les meilleurs chiffres de consommation et d’émission possibles.

Une jante en aluminium y contribue par son design et surtout par son poids plus léger qui implique moins de consommation et moins d’émissions.

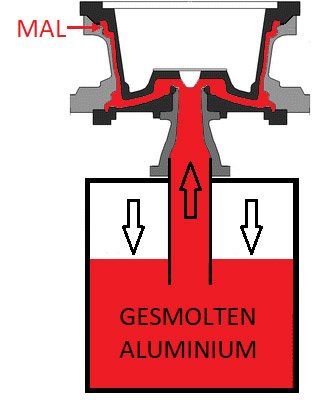

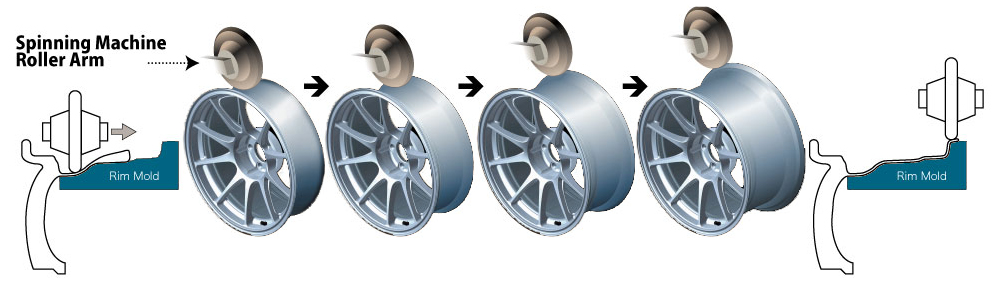

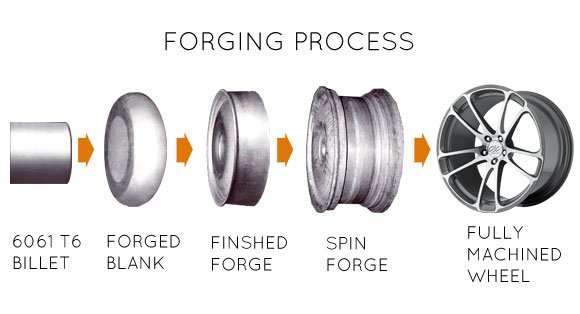

Aujourd’hui la production de jantes en alliage se fait de différentes manières.

Les 3 principales processus de production sont :